Un sistema di gestione della manutenzione computerizzato (CMMS) è fondamentale per risolvere le principali sfide che si presentano nella pianificazione della manutenzione in ambienti produttivi.

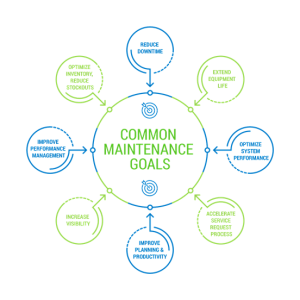

Esaminando gli obiettivi mostrati nella Figura 1, la riduzione dei tempi di fermo è la massima priorità per molte aziende manifatturiere. I tempi di inattività non pianificati hanno un costo associato elevato e impediscono direttamente la fornitura di prodotti di qualità ai clienti.

Un recente studio dell’industria manifatturiera del Gruppo Aberdeen, “Asset Performance Management: Blazing a Better Path to Operational Excellence“, ha indicato che i tempi di fermo non pianificati costano ai produttori 50 miliardi di dollari all’anno. Si tratta di un numero sbalorditivo; anche piccoli guadagni che riducono i tempi di inattività possono avere un enorme impatto sui profitti di un’azienda.

Sebbene la riduzione dei tempi di inattività sia un obiettivo fondamentale, ci sono altri traguardi altrettanto importanti.

L’efficienza del programma di manutenzione si basa su:

- accelerazione del processo di richiesta del servizio;

- riduzione al minimo del tempo di risposta al completamento della riparazione;

- miglioramento di pianificazione e produttività.

Un altro obiettivo fondamentale è ottenere informazioni sulle risorse e sulla manutenzione, in modo che le metriche possano essere implementate e le prestazioni possano essere gestite. La definizione e la gestione delle metriche richiedono una libreria di asset e una cronologia di manutenzione che può essere estremamente difficile da sviluppare con sistemi cartacei e altri approcci meno recenti.

Ci sono molte ragioni per cui un CMMS è fondamentale per le aziende, ma due in particolare spiccano: informazioni sugli asset e sulla manutenzione e guadagni di efficienza.

Informazioni sugli asset e sulla manutenzione

La raccolta di dati sugli asset e sulla manutenzione è il punto di partenza per migliorare. La necessità di informazioni storiche e in tempo reale che siano disponibili e facilmente ricercabili è fondamentale per il miglioramento della manutenzione.

La ricerca all’interno di sistemi cartacei per identificare le tendenze relative a guasti alle apparecchiature è un’attività laboriosa, per la quale pochi hanno tempo. I dati raccolti in un sistema CMMS possono essere facilmente analizzati per identificare opportunità di miglioramento.

Ad esempio, se i dati indicano che una pompa si guasta ogni 200 ore di servizio, può essere inserita in un programma di manutenzione preventiva (PM). I PM giusti possono aiutare i produttori ad evitare del tutto l’evento di fermo macchina non pianificato. In un CMMS, è facile richiamare i dati relativi alla pompa, mentre un sistema cartaceo richiede molto impegno manuale e può essere difficile da analizzare e trarne conclusioni significative.

Inoltre, un sistema CMMS consente report configurabili e KPI che possono essere distribuiti automaticamente ai dipendenti giusti per prendere decisioni aziendali più informate.

Guadagni di efficienza

Il secondo elemento che rende un sistema CMMS così importante per il miglioramento della manutenzione è l’aumento dell’efficienza. Un sistema CMMS semplifica il processo di pianificazione della manutenzione e ottimizza il flusso di lavoro.

Per la pianificazione della manutenzione sono presenti le funzionalità di trascinamento del calendario con la possibilità di visualizzare tutte le attività e la disponibilità dei dipendenti da un’unica vista in un CMMS. La stessa attività di pianificazione con sistemi cartacei e fogli di calcolo è molto più complessa, in particolare quando si tratta di risolvere eventuali conflitti di assegnazione o apportare modifiche alle risorse all’ultimo minuto.

L’efficienza complessiva del flusso di lavoro è un’altra caratteristica che ha un impatto significativo sulle prestazioni di manutenzione. Inizia con il processo di richiesta di manutenzione. Con un buon CMMS, questo processo di richiesta diventa semplice e veloce. La richiesta di lavoro viene diretta automaticamente alla persona giusta per la revisione.

Anche il workflow successivo alla richiesta di lavoro risulta semplificato. Per chi utilizza le funzioni di CMMS mobile, l’ordine di lavoro può essere inviato al tecnico sul campo in modo che non debba tornare in officina prima di iniziare una riparazione. Il rischio concreto di un sistema cartaceo è che i tecnici passino il loro tempo a portare in giro gli ordini di lavoro ritardando, di conseguenza, i tempi necessari alla riparazione.

Prossimi passi

Un sistema CMMS può fare la differenza tra un produttore che riesce a raggiungere i propri obiettivi di manutenzione e un produttore che invece non riesce. Il ROI sui sistemi CMMS è un risultato comprovato. Il rapporto sull’indagine sullo stato del CMMS del 2018 indica che delle strutture che lo hanno sostanzialmente implementato, l’88% riporta significativi risparmi sui costi, che vanno da decine di migliaia a milioni di dollari.

Vuoi approfondire la tematica? In questo articolo puoi scoprire quali sono i vantaggi del CMMS di Accruent Maintenance Connection.